טכנולוגיית ריתוך אולטראסוני עבור חומרים תרמופלסטים

Herrmann Ultrasonic הינה חברה מובילה בעולם בתחום הריתוך האולטראסוני. אנו חברת SU-PAD נציגתה בישראל, משמשים ללקוחותינו כיועצים ופותרי בעיות ביישומים הנוגעים לטכנולוגיית חיבור והלחמה אולטרסאונית של פלסטיק. עלון זה מכיל מידע מקדים וייעוץ מעשי לריתוך פלסטיק באמצעות אולטרסאונד.

בנוסף למוצרינו המבוססים על טכנולוגיה מובילה, אנו מספקים ייעוץ יישומי מעולה ומעמיק לפתרון משימות ובעיות חיבור, תוך התחשבות בהיבטים כלכליים. בבקשה שימו לב, מטרת העלון לשמש כמבוא לטכנולוגיית חיבור של פלסטיק באולטרסאונד ואינו מהווה תחליף לייעוץ ספציפי ליישום הניתן על ידי מומחי החברה.

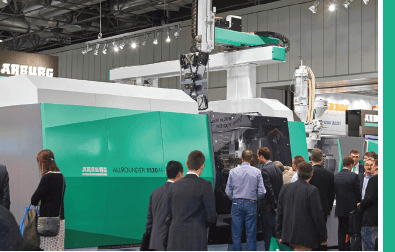

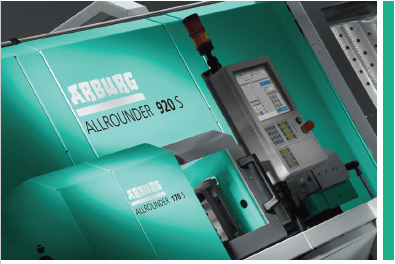

בשל מהירויות העיבוד הגבוהות ותוצאות הריתוך ההדירות, הטכנולוגיה נמצאת בשימוש בעיקר לייצור בנפח גבוה בתעשיית הרכב, האלקטרוניקה, הרפואית, האריזה, ההיגיינה, הסינון ותעשיות טכניות כלליות. תוצאות ריתוך טובות מבחינת חוזק, אטימות ומבחינה חזותית ניתן להשיג רק במידה והחומר ממנו עשוי החלק, והעיצוב שלו, מותאמים לתהליך אולטרסאוני.

על מנת לקבל תוצאות ריתוך טובות באופן עקבי, חשוב שמתכנן החלקים "יחשוב באולטרסאונית" כבר מההתחלה וכך ימנע בעיות בייצור הרכיבים, עוד בשלבי התכנון המקדימים. גם המתכננים של כלי השיחול ותבנית ההזרקה חייבים להתחשב בשיקולי הריתוך האולטרסאוני. שינויים בכלים בשלבים מאוחרים יותר, עלולים להיות יקרים מאוד ולעיתים קרובות לגרום לפשרות כתוצאה מלחץ הזמן. עיצובים התואמים לריתוך אולטרסאוני דורשים ידע לא רק בטכנולוגיות ותהליכי חיבור, אלא גם בתכונות חומרים. אלו האחרונות חיוניות לחיבור החלקים שתוכננו.

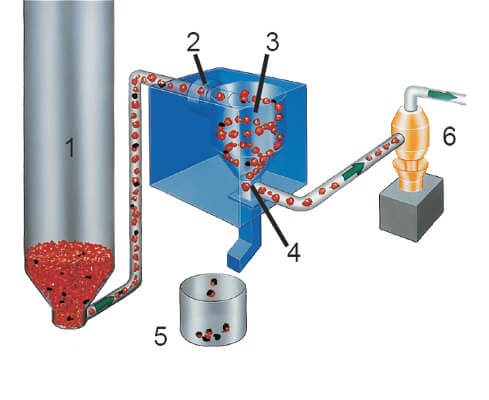

ייצור תנודות אולטראסוניות

המחולל (גנרטור) האולטראסוני ממיר את מתח האספקה למתח בתדרים גבוהים, 20-30 kHz, אשר מומר לתנודות מכניות על ידי ממיר, באמצעות אפקט פיזו-אלקטרי. כלי הריתוך, המכונה סונוטרודה (Sonotrode), רוטט ומעביר את התנודות לאזור החיבור. לדוגמא, תדר אולטראסוני של 20 kHz, מייצר 20,000 תנודות בשניה. חום החיכוך הנוצר מהתנודות, מתיך את החומר ישירות בנקודות המגע של שני הרכיבים. בשל צריכת אנרגיה נמוכה, החלקים עוברים מאמץ תרמי נמוך מאוד. כלי הריתוך כמעט שלא מתחמם. אפשר לעבד את החלקים המרותכים כמעט מיידית ולכן מערכות אולטרסאוניות (או מודולים אולטרסאוניים) ניתנות לשילוב בקלות בקווי אוטומציה.

הדמיית תהליך החיבור בממשק המשתמש HiQ DIALOG

טכנולוגיית ריתוך אולטרסאוני: חיבור בתוך שניות

בתהליך הריתוך האולטרסאוני, תנודות מכניות בתדר אולטרסאוני מועברות אל החומרים המרותכים במשרעת (אמפליטודה), כוח ומשך זמן ספציפיים. החיכוך המולקולרי בגבול השכבות מייצר חום שמגדיל את מקדם השיכוך (damping coefficient) של החומר. הפלסטיק מתחיל להפוך להיתך בכיוון אליו מרוכזת האנרגיה (ראו הגדרות בעמוד 8). מאחר ומקדם השיכוך של החומר במצבו המרוכך גדל, חלק גדול יותר מאנרגיית התנודות מומר לחום ונוצרת תגובה המואצת מעצמה. לקבלת מיצוק הומוגני של החומר שהותך, יש צורך בשלב קצר של קירור תחת חיבור בלחץ. לאחר מכן, ניתן להמשיך לעבד את החלקים שחוברו באנרגיה תרמית באופן מיידי.

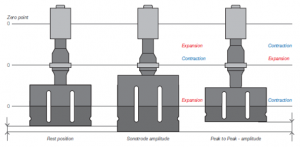

ליבת מערכת הריתוך האולטרסאוני נקראת המערכת האקוסטית (acoustic stack). היא מורכבת מגביש פיאזואלקטרי (CONVERTER), מגבר (booster) והסונוטרודה. המערכת מתרחבת ומתכווצת עם התדר האולטראסוני. התנודות המתקבלות הן גלים אורכיים. תנועת הסונוטרודה, כלומר המרחק בין המיקום בשיא למיקום במנוחה (rest position), נקראת משרעת – בריתוך אולטראסוני המשרעת היא בין 5-50 מיקרו-מטר. לצורך השוואה: קוטר של שיערה אנושית הוא 100 מיקרו-מטר בלבד. אי אפשר לראות את תנועת הכלי, אך ניתן לחוש ולשמוע אותה.

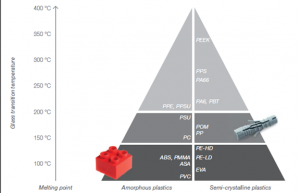

בציור: פלסטיק אמורפי

תכונות החומר הפלסטי: מאפיינים משפיעים, העברת אנרגיה

בעיקרון, לפלסטיק קשיח ואמורפי, כמו PC או ABS, יש תכונות אידיאליות להעברת אנרגיה אולטראסונית. התנודות מועברות למרחקים גדולים עד לאזור אותו רוצים לרתך. לעומת זאת, לפלסטיק גבישי למחצה, כמו PA או POM, יש פקטור שיכוך אקוסטי גבוה שמחליש משמעותית את התנודות המועברות. כתוצאה מכך, את האחרונים ניתן לרתך רק באזורים הקרובים לשדה הסונוטרודה.

תכונות חומרים

שתי קבוצות החומרים נבדלות זו מזו באנרגיה הנדרשת. לפלסטיק תרמופלסטי אמורפי אין נקודת התכה מוגדרת, ובאופן כללי דורש פחות אנרגיה. כאשר הטמפרטורה עולה באזור ההתכה, החומר עובר ממצב מוצק להיתך. פלסטיק גבישי למחצה דורש כמות גדולה יותר של אנרגיה וחשמל. יש חשיבות גדולה לרמת הלחות עבור PA גבישי למחצה. הלחות נספגת בחומר, מגדילה את אפקט השיכוך וכתוצאה מכך פוגעת בריתוך(יוצרת שלפוחיות / בועות בפני השטח). לעומת זאת, לסיבי זכוכית יש השפעה חיובית על פלסטיק גבישי למחצה. ניתן לרתך את שני סוגי החומר על ידי יישום של תכן מתאים. חומרים גבישיים למחצה ידרשו עבודה ב- NEAR FIELD, כלומר קרבה של מ"מ בודדים בין משטח המגע של הסונוטרודה לאיזור הריתוך וכמו כן כליאה (ENCAPSULATION) של ההיתך הנוצר בתהליך בתוך פרט תכן מתאים.

- פלסטיק גבישי למחצה

- טמפרטורת מעבר זכוכיתי/ טמפרטורת התכה של פולימרים אמורפיים/ גבישיים למחצה, בהתאמה

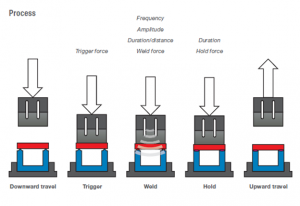

פרמטרי ריתוך מדויקים, להדירות אופטימלית

פרמטרי התהליך

היתרון הגדול של תהליכים אולטרסאוניים הוא שהם מכילים טווח פרמטרי עבודה רחב המאפשר להתאימם בצורה מדויקת לכל משימה. בעזרת שימוש בפרמטרי עבודה יותר מדויקים ניתן לקבל:

· מהירות חיבור מיטבית לריתוך טוב

· הדירות ותוצאות עקביות ללא קושי

הפרמטרים חשובים לריתוך

· תדירות

· משרעת

· כוח ריתוך

· כוח טריגר (trigger force)

· קריטריונים לסיום אות הריתוך (Switch-off criteria) כגון: מרחק הריתוך , אנרגיה, זמן או הספק

ניתן לדמות בצורה גרפית את תהליך הריתוך. ההדמיה בממשק המשתמש בבקר מראה את השונות בתהליך ומאפשרת להגיע לאופטימיזציה בו. מסלול עקומת מהירות החיבור (מרחק לאורך זמן) הוא אינדיקטור מכריע בתהליך

- הדמיית תהליך החיבור בממשק המשתמש HiQ DIALOG.

- התהליך

הגדרות אופטימליות – תהליך אחד, פתרונות רבים

סונוטרודה/ חיבור סונוטרודה

יש להתאים גיאומטרית את כלי הריתוך (הסונוטרודה) לחלק אותו רוצים לרתך, ובמקביל לדאוג שהוא יוכל לרטוט ביעילות. תכנון כזה דורש מומחיות טכנית מתאימה. שטח המגע של הסונוטרודה חייב תמיד להיות קרוב ככל הניתן ל-לפרט הריתוך (energy director) על מנת שהגלים האולטרסאונים לא יאבדו משמעותית מעוצמתם כאשר הם נעים בתוך הפלסטיק.

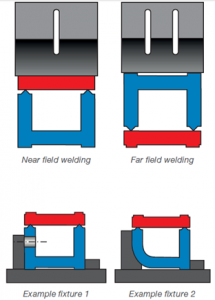

בתמונה: סוגי קיבוע

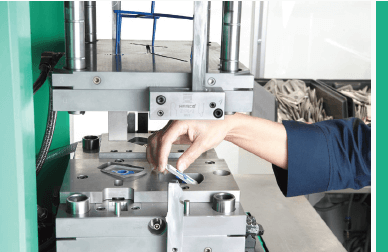

קיבוע

המקבע חשוב בדיוק כמו גיאומטריית הסונוטרודה. עליו לשאת את הכוחות הפועלים בתהליך הריתוך ולקבע את החלקים במקומם. בחירת החומר המתאים למקבע מבטיחה שהחלקים המרותכים יהיו מושלמים מבחינה טכנית ואסתטית. איזור הריתוך חייב תמיד להיתמך כראוי, על מנת למנוע דפורמציה תחת עומס וכדי שהמשרעת תועבר אליו בצורה יעילה. הרכיבים חייבים להיתמך באופן כזה שהם יאלצו לנוע בכיוון הריתוך.

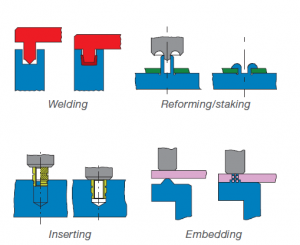

גרסאות חיבור

יש ארבעה וריאציות שונות לחיבורים שניתן לבצע בעזרת הריתוך האולטרסאוני: ריתוך קלאסי של שני רכיבי פלסטיק באמצעות מכוון האנרגיה.

בתמונה: חיבורים שונים בתהליך אולטרסאוני

· ריתוך של שני חלקי פלסטיק (WELDING)

· אחיזה מכנית על ידי עיצוב מחדש או סמרור (re-forming\staking) של חומר תרמופלסטי אל רכיב מחומר אחר.

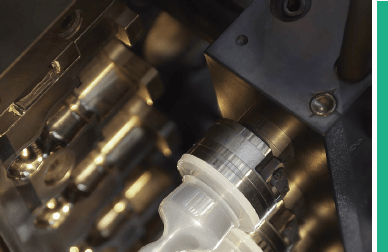

· החדרת אינסרטים מתכתיים לרכיבי פלסטיק כמו למשל קשיחי הברגה.

· הטמעה (embedding)של בד לא ארוג כמו מדיית סינון או חומרים לא קומפטביליים, לרכיב התרמופלסטי. תהליך שתוצאתו אחיזה מכנית שמייצרת אטימה הרמטית.

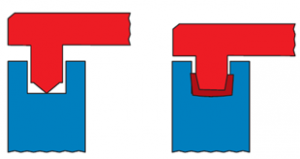

הגדרת נקודת ההתחלה להיווצרות היתך – התמקדות בעיקר

פרט הריתוך (Energy director)

עיצוב ממשק המגע עבור חלקים מוזרקים יכיל גיאומטריות מותאמות לריתוך, בעלות נקו דות או קצוות באזור החיבור/ריתוך. אלו נקראות מכוון האנרגיה (energy director). הן ממקדות את הגלים האולטרסאונים ומגדירות את תחילת ההתכה. גלים אולטרסאונים מועברים דרך החלקים המוזרקים אל אזורי חיבור אלו.

דות או קצוות באזור החיבור/ריתוך. אלו נקראות מכוון האנרגיה (energy director). הן ממקדות את הגלים האולטרסאונים ומגדירות את תחילת ההתכה. גלים אולטרסאונים מועברים דרך החלקים המוזרקים אל אזורי חיבור אלו.

מגע נקודתי בין החלקים אותם רוצים לרתך מונע צימוד מישורי וחיבורי לוואי או נזקים. ההתך נוצר ישירות בין החלקים בנקודת המגע של מכווני האנרגיה. תכנון הפרט הוא החשוב ביותר לביצוע תהליך אמין וחזרתי. קיימים תכנונים שונים. הם נבדלים זה מזה כתלות בתכן הכללי (עובי דופן), החומר הפלסטי (אמורפי/ גבישי למחצה) וכמו כן הדרישות השונות (חוזק גבוה, איטום הרמטי ומשטחים גלויים רגישים במיוחד).

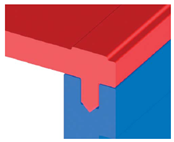

אינקפסולציית (כליאת) ההיתך

פרט ריתוך כלוא היטב, יהיה אטום לאוויר וללא פלאשים. באופן זה חוזקו יגדל משום שההיתך מופץ באופן אחיד לאורך הפרט.

פלסטיק אמורפי מותך בקלות גם ללא כליאה אודות לצמיגות ההיתך הנמוכה שלו. בדוגמא הרצ"ב אנו רואים פרט ריתוך בשם TONGUE & GROOVE המדגימה יישום קלאסי של פרט ריתוך כלוא.

סוגי תכן ריתוך, עבור דרישות ספציפיות

פרט מדרגה – STEP JOINT

קל יחסית ליישם את עיצוב פרט ריתוך זה על ידי הזרקה לתבנית. עבור פלסטיק אמורפי העיצוב הזה מייצר ריתוך עם אסתטיקה מושלמת, חוזק גבוה ואטימות לאוויר. יתרונות נוספים של פרט זה הם מירכוז עצמי של החלקים וספיגה מוגברת של כוחות גזירה ומתיחה.

פרט זכר/נקבה – Tongue & Groove

חוזק הריתוך הגבוה ביותר מושג לרוב באמצעות תכן זה. פערים קטנים מאוד (CLEARANCE) בממדים של החלקים אותם רוצים לרתך מייצרים אפקט קפילרי, שגורם להיתך שנוצר לחדור אל שטח הפרט כולו. עיצוב זה מחייב עובי דופן גבוה יחסית והוא מומלץ מאוד אם כל התנאים המקדימים מתקיימים.

פרט גזירה -Mash

מפרק הגזירה הוכח כמוצלח עבור פלסטיק גבישי למחצה ודק דופן. מאופיין במרווחים גדולים ומפיק ריתוך אטום לאוויר עם חוזק גבוה.

V כפול

פרט זה מומלץ לחלקים בעלי עובי דופן הנמוך מ-1.5 מילימטר. הוא מאפשר מירכוז אוטומטי ומדויק של החלקים. הדיוק הגבוה בחיבור תורם לחוזק ריתוך גבוה. יש לציין שדיוק בתהליך ההזרקה והתאמה נכונה של הפרט, הכרחיים לתהליך.

חיבור מכני באמצעות אולטראסוני – אלמנטי חיבור

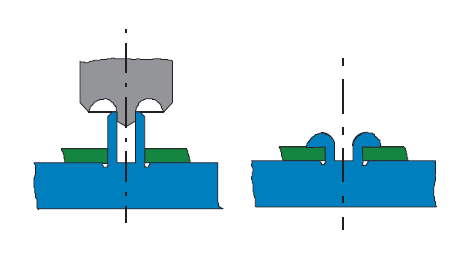

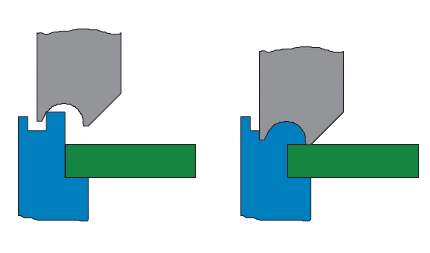

הוספת חיזוקים (Staking)

השימוש באולטרסאונד לביצוע של חיבורים מכניים מאפשר חיבור מהיר ונקי של רכיבים תרמופלסטים מוזרקים עם חומר מתכתי או חומרים אחרים בלתי ניתנים לריתוך. זאת ללא הצורך באלמנטי חיבור נוספים. את החום הנוצר בתהליך ניתן לפזר באמצעות סונוטרודה מקוררת באוויר. לאחר תהליך העיצוב, המערכת מבצעת זמן החזקה, שנקבע מראש, כדי לאפשר להיתך להתמצק לחלוטין תחת לחץ סטטי. באופן זה, מתבטלים כוחות בזמן ההרפיה ומובטח חיבור מדויק ללא רווחים (zero-clearance).

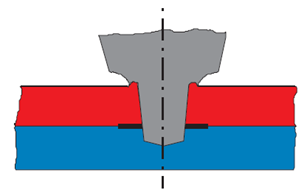

ריתוך נקודתי – SPOT WELDING

במקרה זה החלקים המוזרקים שעתידים לעבור ריתוך ממוקמים בצורה מישורית אחד על גבי השני ללא נקודות חיבור מוכנות מראש וללא מכווני אנרגיה. קצה הסונוטרודה חודר דרך הפלטה העליונה אל הפלטה התחתונה וכך מרכך את הפלסטיק בשני הרכיבים. ההתך שנוצר נאסף חלקית במפרק ומייצר ריתוך נקודתי.

כיפוף – SWAGING

יש מצבים שבהם לא ניתן להטמיע תכן המאפשר ריתוך פלסטיק לפלסטיק.. אלטרנטיבה טובה ליישומיים אלו היא כיפוף – swaging – עיצוב וכיפוף של המוצר על ידי הסונוטרודה, למשל כיפוף של צילינדר על מנת לכלוא מכנית ספטום גומי או רשת מתכת. גיאומטריית הסונוטרודה צריכים להיות מיוצרים בצורה המתאימה לתהליך זה ולתכן המוצר. התהליך תומך בעיצוב צורה מחדש של היקף החלק כולו.

כל הפתרונות במקום אחד

חברת SU-PAD הינה ספקית פתרונות ריתוך בתחום האולטראסוני והלייזר לריתוך של חלקי פלסטיק. ניסיונה הרב של החברה ומגוון הלקוחות שצברה במהלך השנים מאפשר לה להתאים לכל לקוח את הפתרון המתאים לו ביותר, כאשר אחד הדברים הבולטים בחברה הוא הליווי שהיא מאפשרת ללקוחותיה בשיטת TURN-KEY-PROJECT: החל משלב אפיון הדרישות, דרך התאמת הפתרון האופטימלי ועד לאספקת המוצר והתקנתו בבית הלקוח.

השירות שמספקת החברה כולל הבנה של דרישות הלקוחות, דיון משותף בתכנון, אופטימיזציה של החלקים בהקשר לריתוך, ריתוך סדרות ראשונות לפני ייצור תוך שימוש בכלים מעבדתיים, הגדרת פרמטרי ריתוך לקבלת תכונות המוצר הנדרשות ושירותי הכשרה באתר המשתמש, כאשר מיקודה העיקרי הוא פיתוח יעיל ומשותף של מוצרים ואספקת פתרונות וציוד ריתוך.

שירותים שחברת SU-PAD נותנת בתחום הריתוך

ייעוץ יישומים

כדי להתאים את המוצר לטכנולוגיית החיבור, לומדת החברה לעומק יחד עם הלקוח את המוצר ואת הדרישות הייחודיות שלו. בשלב זה מאפשרת SU-PAD תמיכה מוקדמת בתכנון החלקים, תמיכה והכוונה בתכנון גיאומטריית אזור מפרק הריתוך ובדיקה עקרונית להיתכנות. נוסף על כך, החברה מספקת את ציוד הריתוך, המכונות והכלים – בהתאמה לעבודה ידנית או שילוב במערכות אוטומטיות.

אופטימיזציה ליישומים

מעבדת הפיתוח של חברת SU-PAD מאפשרת דגמים ראשונים, בדיקות מקיפות, ניסויים ובדיקות עם הלקוח וקביעה ואופטימיזציה של פרופילי הכלים וגבולות התהליך. נוסף על כך, מתבצע וידוא תוצאות הניסיונות בעזרת בדיקות מתיחה, איטום, מצלמות במהירות גבוהה, בדיקות פיצוץ, חתכים מיקרוסקופיים ומיקרטומיים. SU-PAD מאפשרת תיעוד מלא של תוצאות בדיקות היתכנות, המתבצעות במגוון מכונות ריתוך ומתקני בדיקה מתקדמים.

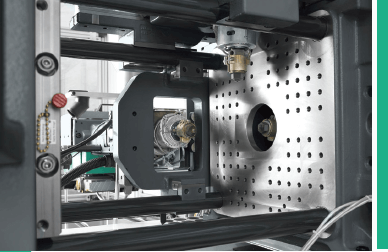

מעבדת ריתוך מתקדמת: המעבדה בחברת SU-PAD

הדרכת ושירות לקוחות

חברת SU-PAD הדרכות וסמינרים למתחילים ולמומחים (בהתאם לדרישות ולצרכים), הכשרות משתמש מעשיות (hand-on), הדרכות באתר או במתקני החברה והדרכות ספציפיות מותאמות לקוח. נושאי ההדרכות, אשר כוללות רקע תיאורטי בנושא פלסטיק וריתוך, גמישים וניתנים לשינוי בהתאם למשתתפים ולאוריינטציה התעשייתית שלהם.

ניהול טכני של פרויקט

בעזרת יישום מקיף של דרישות הלקוח מתבצעות בדיקת תוצאות קונספט התכנון, כולל אנליזת התנגשות נתמכת 3D ותכנון כלים נתמכים FEM. נוסף על כך, מתבצעת הגדרת ממשק מכני וחשמלי והנחיה בשילוב תהליך הריתוך ברצף המכונה.

מרכז טכנולוגיה (Tech-Center) באתר

מרכז הטכנולוגיה מאפשר תמיכה מוכוונת לקוח לצורך אנליזת היתכנות. האתר כולל מרכזים טכניים ומעבדות יישומיות הממוקמות אסטרטגית בשווקים הגדולים בעולם, עם מומחים מנוסים ליישומים דוברי שפת האם של הלקוח.

שירותים לאחר מכירה

התמיכה והליווי של חברת SU-PAD ממשיך באופן שוטף, בהתמודדות של מוצרים חדשים או בשיפור מתמיד של תהליכי הייצור ובפתרונות של אתגרים טכניים. שירותי התמיכה פועלים 24/7, עם אפשרות לשירותים בקו החם. נוסף על כך, ישנו שירות באתר בשפות הנדרשות דרך המרכז הטכנולוגי של החברה, כמו גם שירות ואמצעי תחזוקה מונעת.