מהי שיטת ריתוך אולטראסוני, כיצד מגיבים חומרי גלם שונים לריתוך? אילו פרמטרים יש לקחת בחשבון בתכנון מוצר? לאילו תעשיות היא מתאימה ואילו מוצרים מיוצרים בשיטה זו ומצויים בכל בית? הנה כל מה שאתם צריכים לדעת על ריתוך אולטראסוני לחלקי פלסטיק.

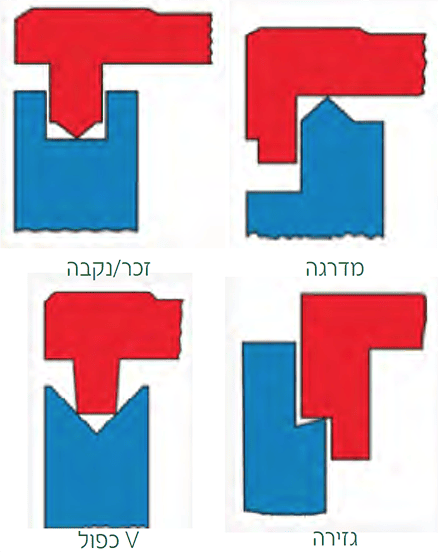

סוגי תכן ריתוך: מדרגה, זכר/נקבה, גזירה, V כפול.

ריתוך אולטראסוני הינה טכנולוגיית חיבור חלקי פלסטיק המבוססת על ויברציות מכניות. הויברציות יוצרות חיכוך מולקולרי שמפיק חום, מתיך את החלקים ויוצר חיבור אחיד, ברובד המולקולרי. ריתוך אולטרסוני מתאפיין במהירויות ייצור גבוהות, תוצאות ריתוך הדירות ויכולת בקרה מלאה. על כן טכנולוגיה זו נמצאת בשימוש בתעשיות הדורשות ייצור בנפח גבוה, כמו תעשיית הרכב, האריזה, מוצרים היגייניים, המכשור הרפואי ועוד. מפעלים המעוניינים לשלב טכנולוגיה זו ברצפת הייצור שלהם, צריכים לקחת אותה בחשבון כבר בשלב התכנון של המוצר, שכן ביצוע שינויים בשלבים מאוחרים יותר יובילו לעלויות גבוהות ותוצאות לא אחידות.

כיצד מתבצע ריתוך אולטראסוני?

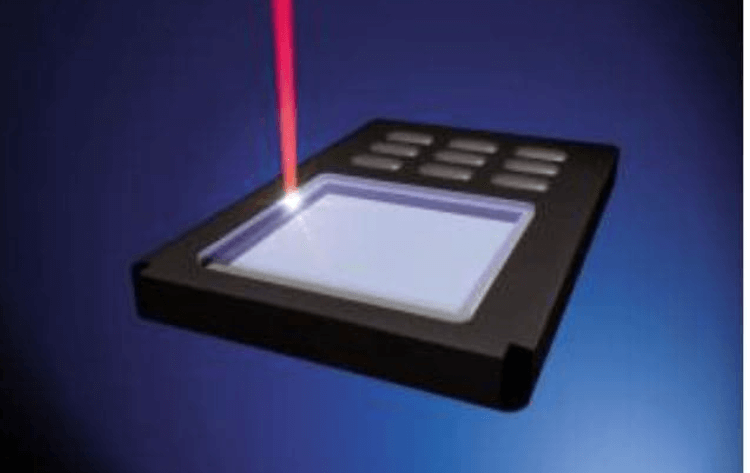

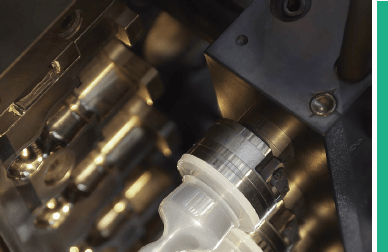

תדר אולטרסוני (על-קולי) גבוה בטווח של 20 – 35 kHz מומר לתנודות מכאניות על ידי גביש פיאזואלקטרי. כלי הריתוך, הנקרא סונוטרודה, רוטט בתדר אולטראסוני של עשרות אלפי תנודות בשנייה ומעביר אותן לאזור הריתוך. המשרעת שבה נעה הסונוטרודה היא קטנה במיוחד, נעה בין 5 – 50 מיקרון על כן העין האנושית לא מסוגלת לראות אותה בפעולה, אולם ניתן לשמוע ולהרגיש אותה. חום החיכוך שנוצר בעקבות התנודות, מתיך את החומר בנקודות המגע, וקירור תחת לחץ במקבע מחבר את שני החלקים יחדיו.

השפעת החומר הפלסטי על התהליך

פלסטיק אמורפי, גבישי למחצה, משוריין בסיבים או מכיל לחות – סוג הפלסטיק משפיע באופן ניכר על תהליך הריתוך האולטראסוני. ככלל אצבע, פולימרים אמורפיים ניתנים לריתוך בקלות ודורשים פחות אנרגיה. פולימרים גבישיים למחצה ידועים במבנה המולקולרי הייחודי שלכם ודורשים יותר אנרגיה, לכן, יש לבצע את הריתוך באזורים הקרובים ככל האפשר לסונוטרודה, מקור גלי הקול.

נוכחות לחות בחומרים היגרוסקופיים, כמו ניילון, עלולה להוות מכשול משמעותי בריתוך אולטראסוני. כתוצאה מהחימום המהיר בתהליך, הלחות מתאדה ויוצרת בועות או שלפוחיות בתוך החומר, המחלישות את החיבור ואף פוגעות במראהו.

אלמנטים חשובים בתהליך

תדירות, משרעת, כוח ריתוך, כוח טריגר וקריטריונים לסיום הריתוך כגון: מרחק הריתוך, אנרגיה, זמן או הספק – אלו הפרמטרים המשפיעים על מהירות, איכות, והדירות החיבור. ככל שהם יהיו מדויקים יותר כך התוצאות תהיינה מיטביות.

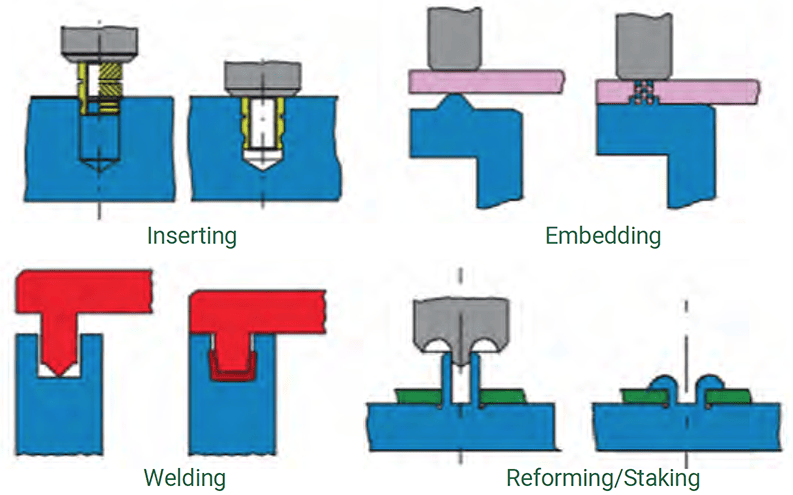

סוגי חיבור אולטראסוני

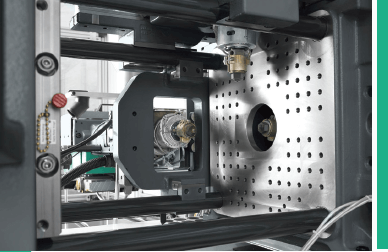

מבנה מכונת הריתוך

מכונת הריתוך אולטראסוני מגיעה עם מפרט חלקים ייחודי המסייע בביצוע חיבורים מדויקים, נקיים ועמידים:

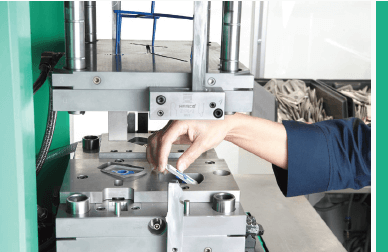

- הסונוטרודה – אלמנט חשוב מאוד בתהליך. צורת הסונוטרודה צריכה להתאים לחלק המרותך ולאפשר תנודה יעילה. חשוב לוודא ששטח המגע של הסונוטרודה קרוב לפרט הריתוך כדי למנוע אובדן אנרגיה בתוך מוצר הפלסטיק.

- המקבע – עוד אלמנט חיוני למלאכת הריתוך. תפקידו לשמור על החלקים המרותכים במקומם תוך הפעלת לחץ מתאים. חשוב לוודא שהחלקים נתמכים כראוי כדי למנוע עיוותים תחת העומס.

- פרט הריתוך (Energy director) – ממוקם בממשק המגע בין החלקים וממקד את גלי הקול אל אזור ההתכה. תכנון נכון של פרט זה חיוני להבטחת תהליך אמין וחזרתי. כליאה (Encapsulation) הינה טכניקה מומלצת לקבלת ריתוך אטום לאוויר ונטול הבזקים.

גיאומטריות ריתוך אולטראסוני

בחירת הגיאומטריה הנכונה לחיבור חלקי פלסטיק בתהליך ריתוך אולטראסוני חשובה להבטחת חיבור חזק, אטום ואסתטי. להלן מספר גיאומטריות נפוצות:

- Step joint – תכנון פשוט ליישום אשר יוצר מרכוז עצמי של החלקים וספיגה מוגברת של כוחות גזירה ומתיחה. כאשר משתמשים בפולימרים אמורפיים, הוא מייצר ריתוך אסתטי, חזק ואטום.

- Tongue & Groove – תכנון המאפשר להגיע לעוצמת הריתוך הגבוהה ביותר, עם רווחים מזעריים. עם זאת יש לציין כי תכנון זה מחייב עובי דופן גבוה באופן יחסי.

- גזירה (Mash) – פולימרים גבישיים למחצה, בעלי אופן דק ידועים בהיותם מאתגרים לריתוך. שיטת הגזירה מאפשרת להמיס אותם ביעילות, ליצור מרווחי ריתוך גדולים ותפר עמיד אטום לאוויר.

- V – שיטה המומלצת לחלקים בעלי עובי דופן נמוך מ-1.5 מ"מ תוך שמירה על אטימות, דיוק ועבודה נקייה.

חיבורים מכנים שונים – עיצוב מחדש/סימרור, ריתוך נקודתי, כיפוף.

שיטות חיבור אולטרסוני

ריתוך אולטראסוני מאפשר לבצע ארבעה סוגי חיבורים:

- Welding – ריתוך סטנדרטי של שני חלקי פלסטיק מוזרקים

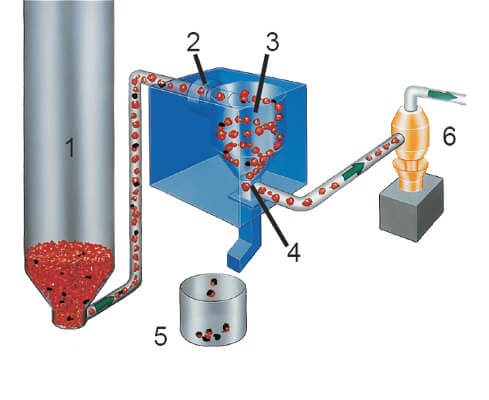

- Inserting – החדרת אינסרטים מתכתיים לתוך הפלסטיק

- Embedding – הטמעת בד לא ארוג או חומרים לא קומפטביליים. מה שמאפשר אחיזה מכנית ואטימה הרמטית.

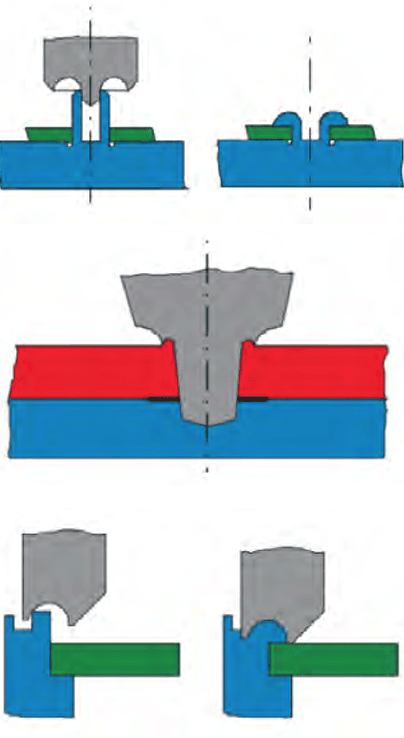

ניתן לבצע אחיזה מכנית במגוון שיטות:

- סימרור (Re-forming/stacking) – בשיטה זו, חלקי הפלסטיק מומסים ומוטמעים בתוך תבנית של חומר אחר, ויוצרים רכיב חדש משולב.

- ריתוך נקודתי (Spot welding) – בו החלקים המיועדים להתחבר ממוקמים בצורה אנכית ללא נקודות חיבור מוכנות מראש. קצה הסונוטרודה חודר מהפלטה העליונה אל התחתונה וכך נוצר ריכוך של הפלסטיק בשני הרכיבים.

- כיפוף (Swaging) – בתהליך זה הסונוטרודה מכופפת את המוצר ומעצבת מחדש את היקף החלק כולו. שיטה זו מתאימה לחומרים תרמופלסטיים מאתגרים לריתוך.

שפע אפשרויות בתעשיות הבדים הלא ארוגים והאריזה

כאמור, ריתוך אולטראסוני הינה שיטת ייצור יעילה, חסכונית ומהירה אשר מיושמת בתעשיות רבות, ביניהן תעשיית הבדים הלא ארוגים ותעשיית האריזה. ריתוך אולטראסוני של בדים לא ארוגים הינו תהליך מהיר, הדיר ויציב במיוחד שכן הוא משמש להטבעה, למינציה וחיתוך ללא שימוש בחום או דבקים. אי לכך, מוצרים ביתיים רבים מיוצרים בשיטה זו, כדוגמת: חיתולים, תחבושות היגייניות, רפידות כותנה, מוצרים קוסמטיים לשימוש חד פעמי, וכן הלאה. בכל הנוגע לחיתולים ספציפית, משמש הריתוך האולטרסוני להטמעת רכיבים אלסטיים כמו רצועות וחוטים, וביצוע תפרי צד.

מנגד, בתעשיית האריזה, משמש הריתוך לסגירה הרמטית של אריזות ומניעת חדירה של זיהומים שיכולים לפגוע בבטיחות, נראות ואיכות המזון. בעזרת הריתוך ניתן להטמיע באריזות רוכסנים, פיות מזיגה ושסתומים, כמו גם לבצע חיתוכים נקיים ומדויקים.

שיטה זו מהווה אלטרנטיבה לתהליך ההלחמה באמצעות חום. הריתוך האולטראסוני משמש ליצירת מנעד רחב של אריזות, בתהליך מהיר ופשוט המקצר את זמן מחזור הייצור. החל מקפסולות ושקיקי תה, שקיות, קרטוני שתייה, וכלה בגביעים ומגשיות.

דוגמאות ליישומי אריזה המיוצרים באמצעות ריתוך אולטרסוני.

חברת SU-PAD מייצגת את Herrmann Ultrasonics בישראל

חברת SU-PAD מייצגת את Herrmann Ultrasonics, חברה חלוצית בתחום הריתוך האולרטאסוני. החברה מעניקה ללקוחותיה מעטפת שירות מלאה למוצרי החברה והטמעתם באופן אפקטיבי ומוצלח בקרב יצרנים ישראלים בכל שלבי העבודה החל מתכנון בסיסי, דרך התקנה והטמעה ועד להדרכה – תוך ליווי, תמיכה ושירות אנושי לכל אורך הדרך, ולכל צורך שיתעורר.

לפרטים נוספים ניתן לפנות לעומר אופיר | omero@su-pad.com 052-346-7157