מה יקרה אם נשלב שני חומרים במינונים מדויקים – האחד מטריצה המספקת חומר קשיח מקשר ומדביק והשני סיב גמיש בעל עמידות גבוהה ומשקל נמוך? נקבל חומר שלישי אשר מגלם את היתרונות שיש לחומרים המרכיבים אותו. זהו למעשה לב הרעיון העומד בבסיס חומרים מרוכבים – אך זהו רק השלב הראשון. בשלבים הבאים יש להגיע לתכנון המדויק- המתכון של כל אחד מהחומרים אשר מרכיבים את החומר המורכב והיחסים ביניהם.

שימוש בחומרים מרוכבים אינו עניין חדש. הטבע עצמו עושה שימוש בחומרים מרוכבים: עץ לדוגמה עשוי מסיבי תאית ארוכים וחומר מקשר – ליגנין. גם קורי עכביש מורכבים מסיבים ארוכים וחומר נוסף העשוי מסיבי דבק המקשרים ביניהם. חומרים מרוכבים מודרניים מכילים לרוב שילוב של מטריצה פולימרית עם סיבי זכוכית או פחמן, והם משמשים לתעשיות שונות: חלל, תעופה, רכב ואפילו ביגוד או ייצור חכות דייג. היתרון היחסי של שימוש בחומרים מרוכבים הוא שילוב תכונות החומרים המרכיבים אותם – החלפת מתכות כבדות בחומרים מורכבים המחוזקים באמצעות סיבי זכוכית או פחמן מאפשרת קבלת חוזק של מתכת ללא משקל רב. בתעשיות כגון החלל והרכב, הדבר מאפשר חיסכון אנרגיה משמעותי.

הגישה המסורתית לייצור חומרים מרוכבים

למען המחשה, בתעשיית הרכב ההרכב המדויק של החומרים ייחודי עבור כל דגם ואפילו לחלקים שונים באותו הדגם. באופן מסורתי, כאשר מייצרים חומר מרוכב, מקבלים מפרט לקומפאונד מחברת הרכב עם ההרכב המדויק של החומרים. כאשר עובדים עם לקוח המייצר מספר דגמי רכבים – יש להחזיק מלאי נפרד עבור כל אחד מהם. אם היחסים שבין סיבי הזכוכית למטריצה הפולימרית משתנים- יש להחליף את כל המלאי הקיים.

שיטה זו גוררת החזקת מלאי גדול, ייחודי לקו ייצור מסוים, שחלקו ילך לאיבוד במידה והלקוח מבצע שינויים בהרכב החומרים. נוסף על חסרון בסיסי זה, גם איכות החומר נפגעת בתהליך המסורתי.

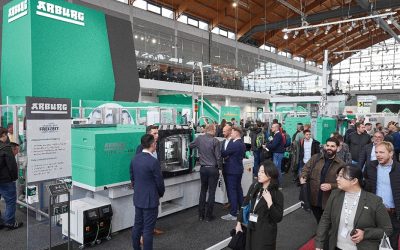

טכנולוגית FDC מבית Arburg

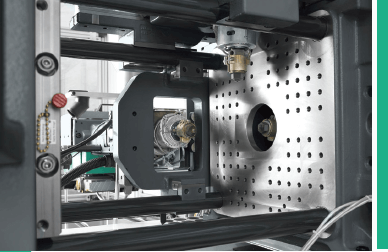

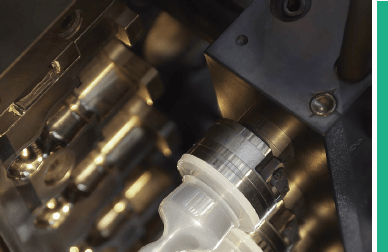

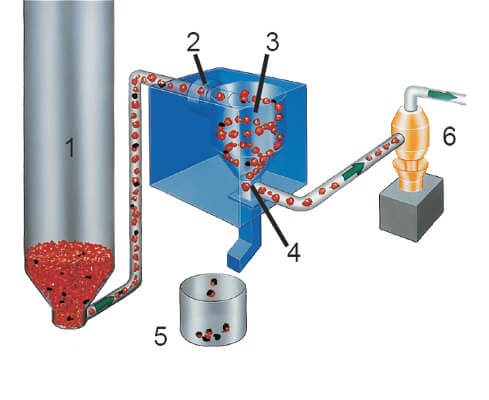

FDC) Fibre-Direct Compounding) היא טכנולוגיה חדשה המאפשרת לקיים את תהליך ההרכבה של החומר בצמוד למכונת ההזרקה. הסיבים מוזנים בגלילים ארוכים, נחתכים ונקצצים לאורך הנדרש (5.6 – 33.6 מ”מ) על פי הגדרות החומר המרוכב אותו רוצים ליצור, ומעורבבים ביחס מדויק עם מטריצה פולימרית לפי בחירה.

הקומפאונד המתקבל מועבר ישירות למכונת ההזרקה מסדרת AllRounder של חברת Arburg, מוכן לפעולה,

והוא איכותי וזול יותר בהשוואה לתוצר השיטה המסורתית. התהליך כולו מאפשר גמישות שאינה קיימת בשיטה המסורתית. זאת, כיוון שכל שלבי התהליך החדשני הם ברי שינוי והתאמה: אורך הסיבים הקצוצים, אחוז הסיבים מתוך החומר המרוכב והמטריצה הפולימרית בה משתמשים.

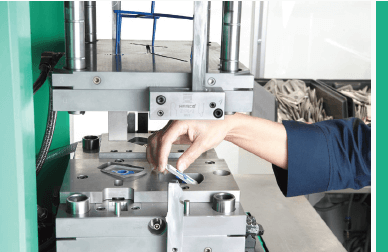

פישוט נוסף של התהליך מתרחש באמצעות מערכות הבקרה של מכונות Arburg, מערכות הפעלה ובקרה – Gestica ו- Selogica, המאפשרות שליטה מלאה גם בתהליך יצירת הקומפאונד באמצעות בונה הרצפים – לתכנות קל ומהיר של התהליך כולו.

מכונת ההזרקה יכולה לשמש הן להזרקת חומר מרוכב והן להזרקת חומר שאינו מרוכב באמצעות החלפת צילינדר פשוטה. כחלק מהטכנולוגיה החדשה, חברת Arburg ייצרה גם צילינדר ייחודי לטכנולוגיית ה- FDC המחליף את הצילינדר הרגיל. תרכוב חומרים עצמאי זמין כתא ייצור שלם מבית Arburg.

יתרונות של תרכוב עצמאי

היתרונות עבור המפעל המייצר ברורים – חיסכון של עד 45% בעלויות חומרי הגלם. בשיטה זו סיבי הזכוכית מגיעים בגלילים ארוכים (Glass Rovings) ונקצצים ישירות במכונה. כיוון שהגלילים זולים באופן משמעותי לעומת הסיבים הקצוצים (Long Fiber Granules) בהם משתמשים בשיטת התרכוב המסורתית, העלויות יורדות.

לא רק העלויות יורדות, אלא גם האיכות עולה. ככל שיש עיבוד רב יותר, כך קיימת פגיעה בסיבים וגם בשלמותם. בשיטת FDC, שלמות הסיבים נשמרת לכל אורך תהליך העיבוד.

יתרון משמעותי נוסף הוא יתרון הגמישות- כיוון שכל שלבי התהליך ניתנים להתאמה בהתאם לצורך: אורך הסיבים הקצוצים, אחוז הסיבים והמטריצה הפולימרית בה משתמשים. בהתאם לכך, כבר אין צורך בהחזקת מלאי גדול של חומרים מוכנים, וכאשר יש שינוי אין צורך בהחלפת המלאי.

עובדות מהשטח

המערכת החדשה כבר מותקנת ופועלת במספר חברות, ולאחרונה שיתפו חברות אלו את הניסיון שצברו בהקשר זה. ג'אן ברסלמן, מבעלי Deller, חברה משפחתית המייצרת רכיבים לתעשיית הרכב בגרמניה, אמר כי "הודות לתא החדש אנחנו יכולים להמשיך ולייצר בגרמניה, ועדיין לעמוד בתחרות של השוק העולמי". לדבריו, הם משתמשים ב-193 ק"ג של סיבי זכוכית ארוכים בכל יום לצורך ייצור של כ-20,000 חלקים. מר ברסלמן הוסיף כי הוא משוכנע שב-Deller יוכלו לנצל את אותם היתרונות הנחווים היום עם סיבי זכוכית גם כאשר יתחילו לייצר עם סיבי פחמן.

יוהאן קרוז, דירקטור ומנהל בחברת Krug, מהיצרניות המובילות של תבניות וחלקים לתעשיות הרכב והאלקטרוניקה בגרמניה, שיתף גם הוא מניסיונו עם הטכנולוגיה החדשה: "השילוב של מערכת Allrounder H1120 היברידית עם מערכת הבקרה Gestica, לצד יחידת הזרקה גדולה 4600 וציוד FDC הוא חדשני. ציידנו שלוש מכונות הזרקה לתהליך FDC וקיבלנו חלקים עמידים יותר".

חברת Su-Pad, נציגת Arburg בישראל

מזה שנים רבות שחברת Su-Pad היא נציגת חברת Arburg בארץ. Su-Pad מספקת את מוצרי החברה בישראל, בנוסף לתמיכה מלאה בתהליך כולו – החל משלב הייעוץ והתכנון, דרך ההטמעה וההדרכה וכלה במתן שירות מכל הלב שוטף לטיפול בכל בעיה שמתעוררת ומתן מענה לכל צורך חדש שמתעורר.

לפרטים נוספים אנא פנו אל Su-Pad: איציק חרש: 052-357-5499, Harash@su-pad.com

הכתבה נעשתה בשיתוף פעולה עם מגזין PlasticTime