חידושים טכנולוגים מגיעים עם אתגרים בצידם, וכך גם חומרים הנדסיים מתקדמים. פולימרים הנדסיים מרכיבים מוצרים עמידים יותר – אך פוגעים במכונות הייצור. חברת Mastip נענתה לאתגר והגיעה עם מגוון פתרונות לראנרים חמים, דיזות, ומערכות חמות

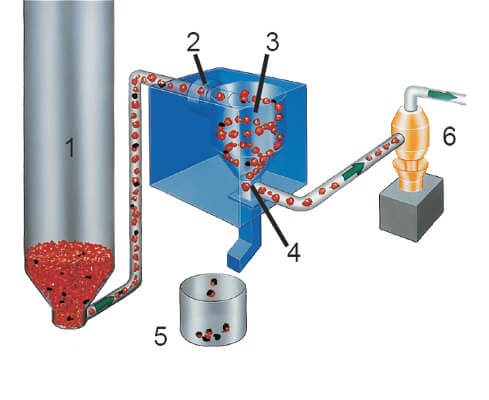

מה עושים כאשר החומרים המסורתיים כבר אינם מספקים את הפתרונות הטכנולוגיים הנדרשים? עוברים לחומרים הנדסיים: חומרים מרוכבים המשלבים מטריצה פולימרית, חומרים משריינים כגון סיבי זכוכית או פחמן, חומרים מעכבי בעירה ועוד. מוצרים אשר מיוצרים תוך שימוש בחומרים אלו הם קשיחים במיוחד, קלים, ומפגינים תכונות נוספות בהתאם לחומרים אשר מרכיבים אותם. תעשיות החלל, הרכב, האלקטרוניקה, הרפואה וגם הבנייה נוטות כיום לעשות שימוש הולך וגובר בחומרים אלו.

בתעשיית הרכב והחלל לדוגמה, שימוש בפולימרים הנדסיים מבטיח מוצר שהוא מצד אחד קשיח ועמיד, ומצד שני בעל משקל נמוך יותר מחומרים טבעיים שבהם היה ניתן להשתמש, כגון מתכת או עץ. השילוב בין עמידות וקלות מאפשר חיסכון ניכר בהוצאות האנרגיה הנדרשות.

כיום, שוק הפולימרים ההנדסיים העולמי עומד על 80.7 מיליארד דולר. שוק זה צפוי להמשיך לצמוח, ולהגיע לדרישה של כ- 115 מיליארד דולר תוך שנתיים.

האתגרים בעיבוד פולימרים הנדסיים

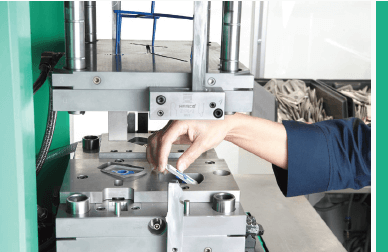

חומרים מרוכבים מכילים מטריצה פולימרית ומלאנים כגון משריינים ומעכבי בעירה. מלאנים אלו עלולים להזיק לציוד ההזרקה, לגרום לשחיקה אשר פוגעת באורך חיי התבניות ולפגוע בציוד ההזרקה עצמו. גם איכות החלק עלולה להיפגע. חברת Mastip מתכננת את הציוד שלה תוך התחשבות בחומרים הנדסיים, כולל הנזק שהם עלולים ליצור לציוד ההזרקה. לדוגמה, 55% מהראנרים החמים של החברה בעשור האחרון תוכננו במיוחד על מנת לעבוד עם חומרים אלו.

סדרת הטיפים G5 לעבודה עם סיבים משוריינים

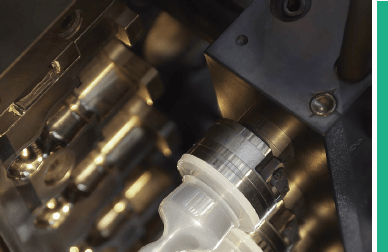

סיבי זכוכית, שהם החומר הנפוץ כיום לשריון פולימרים, גורמים לשחיקה מהירה של תבניות הזרקה עקב חיכוך אגרסיבי. הפתרון של Mastip כולל טיפים עמידים במיוחד מסדרת G5 המשלבים טונגסטן קרביד עם ציפוי טיטניום ניטריט ותוכננו לשימוש עם חומרים אלו. שילוב של טיפ G5 עם אום H5 מבטיח דיזה עמידה עבור מיליוני הזרקות של פולימרים הנדסיים הכוללים עד 65% סיבי זכוכית.

דיזות MX, SX ו-BX לחומרים מעכבי בעירה

חומרים מעכבי בעירה המשולבים בחומרים הנדסיים מציבים אתגר אחר: הם יכולים לגרום לקורוזיה בתבניות הזרקה. קורוזיה בתבניות ההזרקה היא בעיה קשה בתהליך הייצור כיוון שהיא עלולה לגרום להשבתת המכונה וגם מבזבזת זמן יקר בתחזוקה. על מנת להתמודד עם בעיה זו, סדרת הדיזות MX, BX, ו- SX של Mastip הורחבה והבחירה במתכת נירוסטה 420 (SS Stainless Steel) נקבעה כסטנדרט עבור דיזות אלו. נירוסטה 420 מתאימה במיוחד לעבודה עם פולימרים המכילים תוספים קורוזיביים.

מערכות חמות לעיבוד בטמפרטורה גבוהה

אתגר נוסף העולה במסגרת תהליך הייצור של מוצרים מפולימרים הנדסיים הוא רגישות חומרים אלו לטמפרטורה: מחד טמפרטורת ההתכה שלהם היא גבוהה, ומנגד שהייה ארוכה מדי בחום עלולה לגרום לדגרדציה בחומר עצמו וירידה באסתטיות המוצר. שתי בעיות אלו דורשות פתרון הכולל מערכות חמות המבטיחות פרופיל טמפרטורה יציב וזמן שהייה מקוצר. המערכות החמות של Mastip תוכננו כדי לשמור על טמפרטורת ההתכה הדרושה תוך כדי מניעת שהיה עודפת באופן שעשוי לפגוע באיכות המוצרים.

לחברת Mastip עשרות שנות ניסיון בעיבוד בטמפרטורות גבוהות עם חומרים כגון: PEI, PAEK, PEEK ו-PPSU.

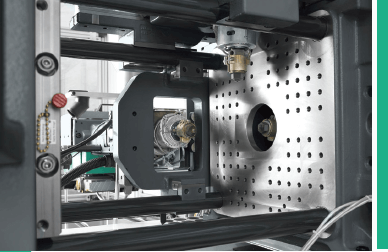

פתרון כולל עבור פולימרים הנדסיים – מערכת VeriShot™

הפיתוח האחרון של חברת Mastip הוא מערכת VeriShotTM: מערכת דיזת שסתום מורכבת מוגנת בפטנט המהווה את המילה האחרונה בעיבוד פולימרים הנדסיים. מערכת VeriShotTM בנוייה לעבודה מסיבית בטמפרטורות גבוהות בזכות מנגנונים מיוחדים ופיני שסתום מתכווננים, כאשר מספר גופי חימום מאפשרים עבודה אופטימלית עם מספר אזורי חימום נפרדים.

חברת Su-Pad – נציגת Mastip בישראל

לחברת Su-Pad הישראלית עשרות שנות ניסיון בתחום הזרקת הפלסטיק. Su-Pad מספקת את מוצרי Mastip בישראל, בנוסף לתמיכה מלאה בתהליך כולו – החל משלב הייעוץ והתכנון, דרך ההטמעה וההדרכה וכלה במתן שירות מכל הלב שוטף לטיפול בכל בעיה שמתעוררת ומתן מענה לכל צורך חדש שמתעורר.

לפרטים נוספים ניתן לפנות ל-Su-Pad: זיו שדה, 052-339-0034, ziv@su-pad.com

הכתבה נעשתה בשיתוף פעולה עם מגזין PlasticTime